工业生产制造

工业机器人性能测量与校准

一、机器人精度是什么?

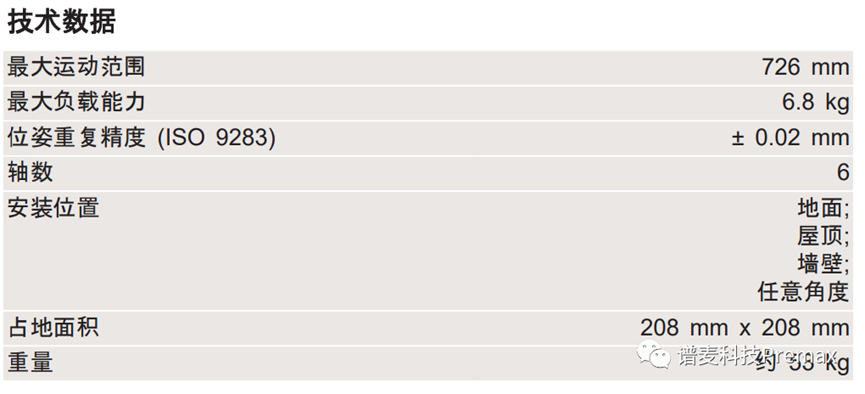

我们先来看一下库卡KR 6 R700-2厂家给出的参数,表格中重要的一个参数,就是大家每次关心的,机器人精度有多高?

每台机器人都有自己的精度,每个精度的描述以及大小也不一致,那是否有标准来衡量这些?

的确有这么一个标准,叫GB/T12642-2013《工业机器人性能规范及其试验方法》,其中包括位姿准确度和位姿重复性、轨迹准确度和轨迹重复性、重复定向轨迹准确度、多方向位姿准确度变动、拐角偏差、距离准确度和距离重复性、轨迹速度特性、位置稳定时间、最小定位时间、位置超调量、摆动偏差、位姿特性漂移、互换性、静态柔顺性等,以此来衡量工业机器人的性能指标。

如何测量这些指标?

此时就需要专业的机器人性能测量软件。

我们接着看上面这个图,乍一看,机器人精度很高,达到丝级了,0.02mm。但是问题来了?

.png)

这时候,需要我们来了解一下机器人的几个精度:

机器人精度是有绝对定位精度和重复定位精度。绝对定位精度是指机器人末端实际到达位置与目标位置之间的差异。重复定位精度是指机器人重复定位其末端到达同一目标位置的能力, 可以用标准偏差这个统计量来表示, 它是衡量一列误差值的密集度, 即重复度。如下图所示。

.png)

A点是机器人控制器让机器人末端到达位置的理论值。

B点是机器人运动的平均位置,即是机器人按照控制器的理论值运行多次,记录下全部到达位置,然后用一个最小的球来覆盖这些位置球心B的位置就是机器人真实位置的一个平均位置。

AP是机器人的绝对定位精度,即是机器人的指令位置与机器人末端实到位置集群的中心之差,表示指令位姿和从同一方向接近该指令位姿时的实到位姿平均值之间的偏差。

RP就是机器人的重复定位精度,表示对同一指令位姿从同一方向重复相应n次后实到位姿的一致程度。在球面上即是这个球的半径。

在前文提到的机器人技术参数表中给出的0.02mm只是机器人的重复定位精度,所以

二、绝对精度怎么提高?

需要对机器人进行校准:通过专业设备测出来的一组补偿数值,对机器人进行补偿来提升机器人的绝对精度。

理想模型:我们在软件中模拟的机器人是一个理想的刚性连杆结构,受力也不变形,机器人系统的算法也是基于这样一个理想模型来进行的;

实际中:他受到重力和工具的负载,以及齿轮之间的间隙和磨损,并且每个关节臂都不再是理论的刚性模型了,所以机器人会产生变形(正如上图)。理论上给机器人一个零位位置,但是由于重力和外力等因素,机器人会微微向下掉一小段位移。

如何才能让机器人尽量接近我给他的理论位置呢?这就是绝对精度测量出来的数据。

精度测量/校准:

.png)

下面是ARTS系统的校准结果,我们来看一下

.png)

.png)

可以看到基本上都可以将机器人的绝对精度提高到0.2mm。

.png)

对于那些刚出厂本身精度就很好的机器人校准出来以后是什么样子

.png)

通过ARTS系统的检测校准以后,精度仍有一倍左右的提升!

可以看到经过检测和校准,可以保证机器人在整个工作范围内,TCP运动的位置精度在大多数情况下都能够保持在0.2mm以内。这意味着机器人不仅仅能做简单的码垛、搬运等工作,还可以真正代替人工进行装配、焊接、打磨等更复杂、精度要求更高的事情。

三、机器人精度(绝对定位精度)的应用场景?

1、离线编程:尤其在机器人做激光切割、激光焊接、涂胶和磨抛等领域,由于轨迹比较复杂,必须先生成离线轨迹,这时候就需要绝对精度;

2、更换机器人:如果考虑到机器人以后会更换,如果想继续用原来的程序进行生产,则需要绝对精度;

3、在线编程需要高精度的工具旋转:举个例子,如果机器人从A点到B运动过程中,机器人的转角过大(比如超过90的大转角),这个时候在自动模式时,机器人会快速进行角度转变,这个时候如果不用绝对精度的话,机器人的偏差就会很大,要提高这个精度,需要配置绝对精度;

4、程序重复利用:如果一段程序,想在不同的机器人之间重复使用,不想重新示教的话,需要配置绝对精度,原理见“第一条”离线编程。